L’actualité de la voile

Yannick Bestaven – Cap sur le Vendée Globe !

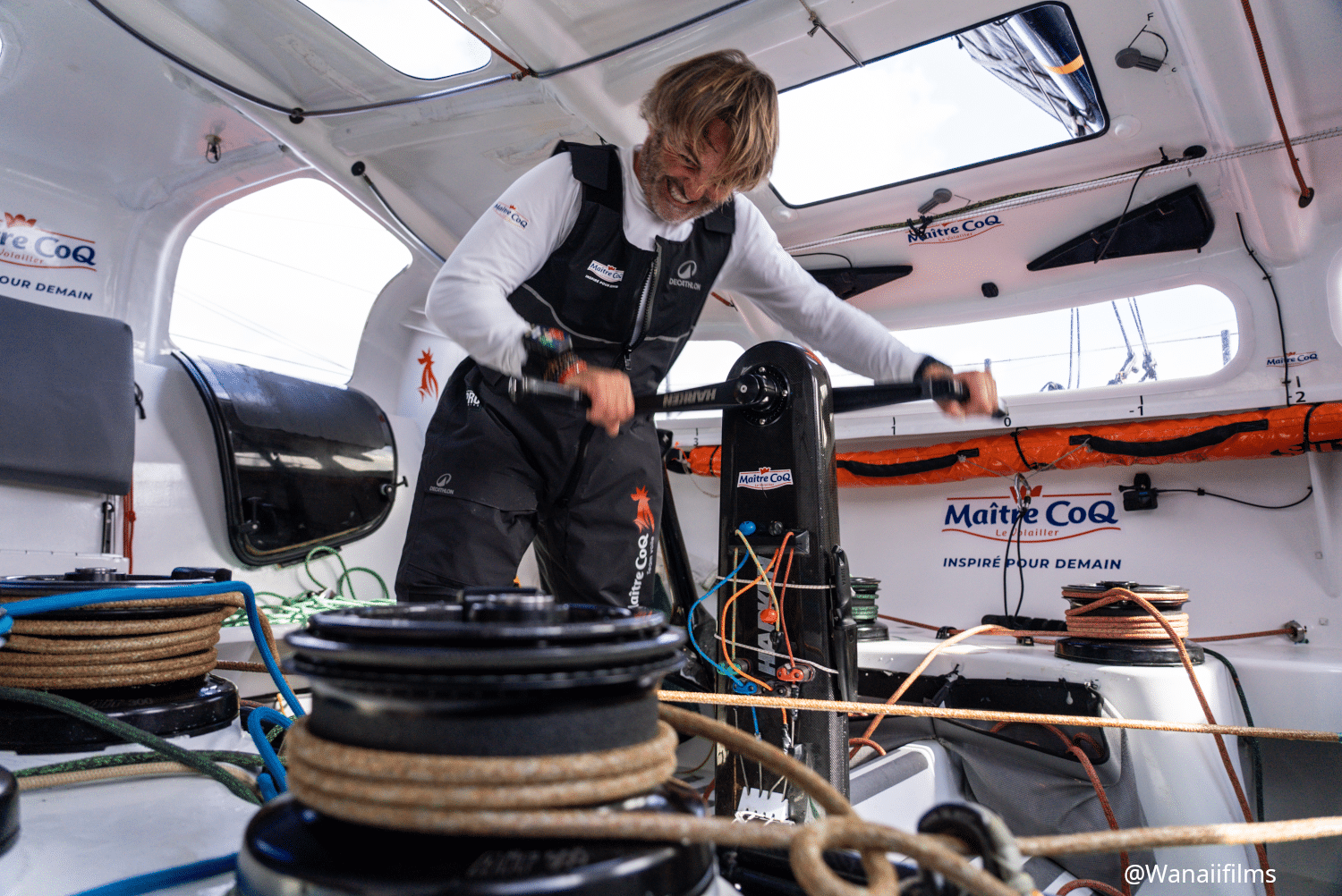

Le duo Maître CoQ contraint à l'abandon

Pit-Stop à Vigo

Enfin en mer !

Les IMOCA restent à quai

La Transat Jacques Vabre Normandie Le Havre

Julien Pulvé, un marin talentueux aux multiples casquettes, co-skipper à bord de Maître CoQ V

Le défi Azimut, une mise en jambe avant la Transat Jacques Vabre Normandie Le Havre

Stan Delbarre, Boat Captain de Maître CoQ V

8e de la Rolex Fastnet Race 2023 et qualifiés pour la Transat Jacques Vabre

Rolex Fastnet Race : Départ et premières heures de course musclés

La 50e Rolex Fastnet Race, une grande première pour Yannick Bestaven et Julien Pulvé !

Sofrilog embarque aux côtés de Yannick et de son partenaire titre Maître CoQ

Maître CoQ V, Jean-Marie et Julien 4e sur la Guyader Bermudes 1000 Race

Le mythique Fastnet dans le tableau arrière de Maître CoQ V

Jean-Marie Dauris et Julien Pulvé fin prêts pour la Guyader Bermudes 1000 Race

Blessé durant un entraînement sportif, Yannick Bestaven laisse la barre de l’IMOCA Maître CoQ V à Jean-Marie Dauris sur la première course de la saison.

Saison 2023 en double Yannick Bestaven embarque Julien Pulvé à bord de Maître CoQ V

Le chantier d’hiver, à quoi ça sert ?

Convoyage retour à La Rochelle

ARRIVÉE - Maître CoQ V et Yannick sont à bon port en Guadeloupe

Jour 12 : Arrivée estimée : H-36

Jour 10 : On se rode on the road !

Jour 8 : Alizés accrochés, sourire retrouvé !

Jour 6 : Un p’tit tour avec Yannick dans son tunnel ?

Jour 5 : Dorsale anticyclonique, droit devant.

Jour 4 : De la tempête à la pétole, à la tempête…

Jour 2 : 48 heures de course et une intensité de tous les instants

Jour 1 : Négociation de front

JOUR J :

Cap sur 3542 milles d’un sprint engagé vers la Guadeloupe.

J-1 Bulle de skipper

Une célébration avant toute compétition !

Et Maître CoQ V est né !

L'inspiration à la base du design du prochain Maître CoQ

« Beaucoup de plaisir »

Nuit compliquée.

Madères dans le sillage arrière, Les Canaries droit devant

Série d'empannages

« Il va y avoir du jeu ! »

De l'air, enfin !

Bon départ!

Départ sous peu...

Comment suivre le départ de la Transat Jacques Vabre ?

Transat Jacques Vabre, une autre histoire !

"Les rêves ne meurent jamais" Yannick Bestaven, skipper Maître CoQ

J-8 avant le départ de la 15e édition de la Transat Jacques Vabre

Fiche d'identité de la Transat Jacques Vabre 2021

Jean-Marie Dauris aux côtés de Yannick Bestaven en remplacement de Roland Jourdain

Collision avant le départ entre Maître CoQ IV et un plaisancier, Yannick Bestaven et Roland Jourdain, privés de Rolex Fastnet Race !

Rolex Fastnet Race, dans les starting-blocks !

A 48 heures du départ d’une course légendaire, la Rolex Fastnet Race

C'est RE parti !

Inspiré pour Demain : Cap sur le Vendée Globe 2024

Départ du Vendée Globe - Jour J

De nouvelles couleurs pour Maître CoQ IV

Transat Jacques Vabre - Episode final : Olà Salvador de Bahia

Transat Jacques Vabre - Episode 13 : Les dernières 24 heures en mer

Transat Jacques Vabre - Episode 12 : Passage de l'équateur

Transat Jacques Vabre - Episode 11 : Tourner autour du Pot

Transat Jacques Vabre - Episode 10 : nouveau départ aux portes de l’hémisphère Sud

Transat Jacques Vabre - Episode 9 : Le Pot au Noir ou le Pot de colle

Transat Jacques Vabre - Episode 8 : Bon moment de glisse à bord de l’IMOCA Maître CoQ

Transat Jacques Vabre - Episode 7 : Libérés enfin dans les alizés

Transat Jacques Vabre - Episode 6 : revenir sur la flotte, ne jamais lâcher

Transat Jacques Vabre - Episode 5 : Yannick et Roland en mode guerrier pour revenir sur la flotte

Transat Jacques Vabre - Episode 4 : leader de l’option ouest

Transat Jacques Vabre - Episode 3 : une stratégie à long terme

Transat Jacques Vabre - Episode 2 : au large du Golfe de Gascogne

Transat Jacques Vabre - Episode 1 : en sortie de Manche

50 ans de Maître CoQ : un baptême et un anniversaire réussis !

Yannick Bestaven choisit Roland Jourdain pour la Transat Jacques Vabre 2019